So entstehen die Schrauben von

Info-GLOBAL Fastening® ?

Unser Ansatz zur Innovation

Moderne Technologien und Innovationen bilden die Grundlage jeder Unternehmensaktivität, auch unserer. Wir investieren kontinuierlich in Forschung und Entwicklung, um fortschrittliche Lösungen anzubieten, die den Marktbedürfnissen entsprechen. Wir arbeiten mit Schlüsselbranchen zusammen und implementieren innovative Materialien und Beschichtungen, die die Haltbarkeit, Effizienz und Sicherheit unserer Produkte erhöhen und gleichzeitig die Einhaltung ökologischer Standards gewährleisten.

Unser Technologieansatz verbindet kontinuierliche Verbesserung mit der Entwicklung neuer Lösungen, die die Erwartungen der Kunden übertreffen.

Beschichtungen

Beschichtung EsC™

Dank hervorragender Korrosionsschutzeigenschaften, selbst unter extremen Belastungen und hohen Temperaturen, finden die innovativen Spezialbeschichtungen vor allem in der Automobilindustrie und im Schiffbau Anwendung. Basierend auf den Erfahrungen aus diesen Branchen und als Antwort auf die Anforderungen der anspruchsvollsten Kunden haben wir die Beschichtung EsC™ (Ecological Suppressor of Corrosion) entwickelt, die unsere Produkte effektiv schützt.

Schrauben, die aggressiven Umgebungsbedingungen ausgesetzt sind, benötigen einen außergewöhnlichen Korrosionsschutz, den die Beschichtung EsC™ bietet.

Darüber hinaus macht die sechswertige Chrom-freie Formel alle unsere mit EsC™ beschichteten Produkte sicher im Gebrauch, insbesondere in Branchen, in denen Umweltauflagen eine besondere Rolle spielen.

Die wichtigsten Eigenschaften der Beschichtung EsC™

- Höchster Korrosionsschutz – selbst unter hohen Temperaturen und starken Belastungen, insbesondere bei anspruchsvollen Anwendungen in aggressiven Umgebungen.

- Vermeidung von Kontaktkorrosion – z. B. bei der Berührung der mit EsC™ beschichteten Oberfläche mit Aluminium.

- Langlebigkeit – langanhaltender Schutz vor korrosionsbedingten Schäden, was die Lebensdauer und Zuverlässigkeit der geschützten Bauteile erhöht.

- Vielseitigkeit – kann für verschiedene Produkttypen eingesetzt werden.

- Alle mit der EsC™-Beschichtung versehenen Produkte bestehen den Salzsprühnebeltest gemäß PN-EN ISO 9227:2007 – selbst nach über 1000 Stunden ohne Rotrost.

Keramische Beschichtung

Eco-Grepert™

Es handelt sich um eine technologisch fortschrittliche, anorganische, dreischichtige Keramikbeschichtung, die entwickelt wurde, um höchsten Widerstand gegen belastende Umweltbedingungen zu bieten, die Korrosion verursachen könnten.

Eine eingebrannte Keramikbeschichtung, ein verbindender chemischer Film und eine Zinkbeschichtung auf speziell gehärtetem Stahl bilden eine innovative und einzigartige Schutzschicht, die beständig gegen aggressive Umwelteinflüsse wie hohe Temperaturen und Feuchtigkeit ist.

Die Struktur der Eco-GrePert™-Beschichtung ist die ideale Lösung für Branchen, die einen langfristigen Schutz von Metallteilen erfordern.

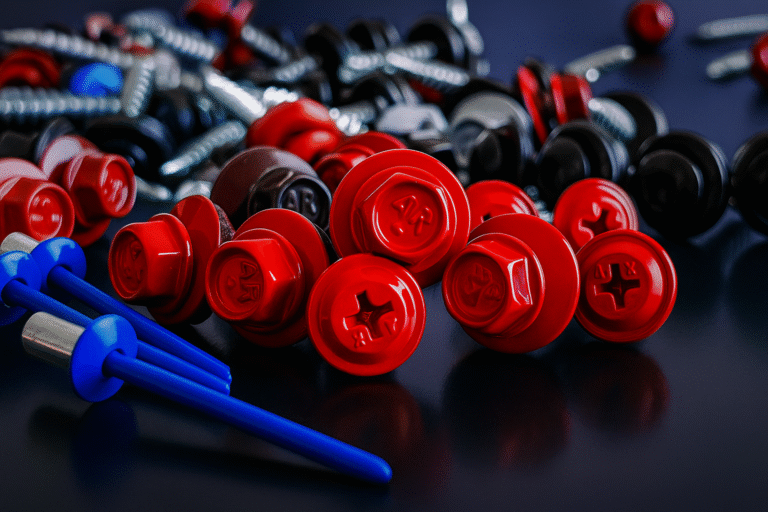

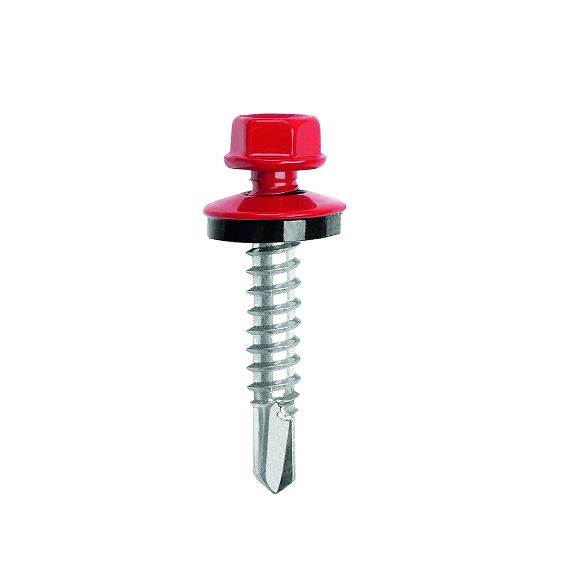

Lackbeschichtung

Dank moderner Pulverbeschichtungsanlagen zeichnet sich die Beschichtung auf den Schrauben durch außergewöhnliche Haltbarkeit und Widerstandsfähigkeit gegen mechanische Beschädigungen aus. Das bei hoher Temperatur gehärtete Polyesterpulver bildet eine zusätzliche Schutzbarriere gegen Korrosion.

Außerdem sind die Beschichtungen in verschiedenen Farben erhältlich, was eine ästhetische Anpassung an die Dachdeckung und die Anforderungen des Kunden ermöglicht, bei gleichzeitiger Beibehaltung hoher Qualität und Widerstandsfähigkeit gegenüber äußeren Einflüssen.

Von Hand oder im Nasslackverfahren lackierte Schrauben bieten keine ausreichende Beschichtungsqualität, da die Beschichtung schnell abblättern oder während der Montage beschädigt werden kann. Deshalb lackieren wir alle von uns gelieferten Verbindungselemente ausschließlich selbst.

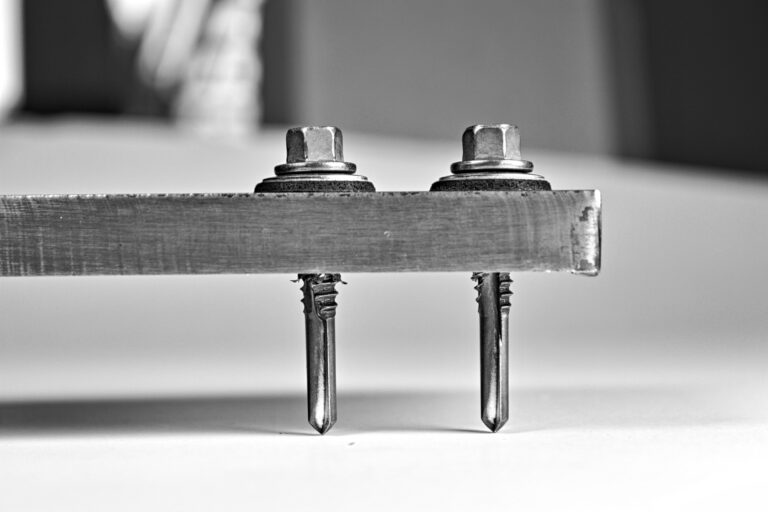

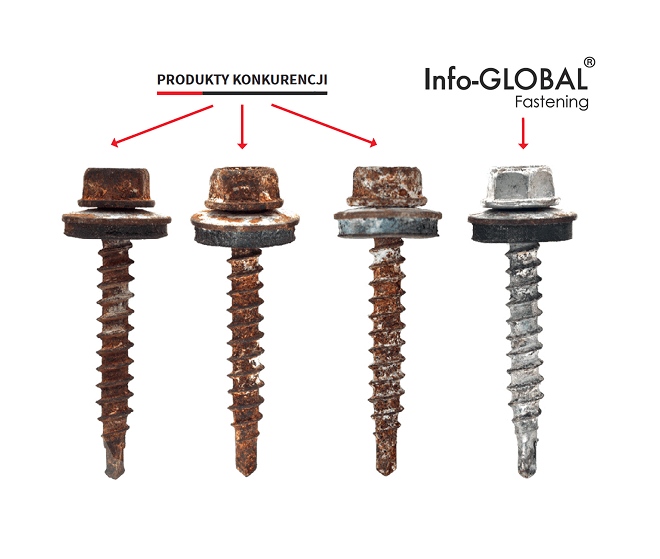

Schrauben nach 144-stündigem Salzsprühnebeltest

Korrosionsbeständigkeit der Schrauben

Beschichtungen mit einer Dicke von 12 und 24 Mikrometern bieten eine optimale Balance zwischen Korrosionsschutz und hoher Widerstandsfähigkeit gegen mechanische Beschädigungen. Sie werden erfolgreich im Bauwesen sowie in der Metallverarbeitungsindustrie eingesetzt.

Die beliebteste Beschichtung hat eine Dicke von 12 Mikrometern und schützt die Schrauben vor Korrosion, indem sie sie vor Rost und Abbau bewahrt, was ihre Lebensdauer verlängert. Dank dieses Schutzes behalten die Schrauben ihre Eigenschaften bei und gewährleisten eine stabile Befestigung von Blechen und Konstruktionen über einen langen Zeitraum. Darüber hinaus verbessert eine qualitativ hochwertige Beschichtung die Beständigkeit gegen Einwirkung von Salz, Chemikalien und anderen Substanzen, die in industriellen und Außenumgebungen auftreten können.

Korrosionsbeständigkeitstabelle

| Korrosivitätskategorie gemäß PN-EN ISO 12944-2 | Beispiele für Umgebungen, die für gemäßigte Klimazonen typisch sind (nur zu Informationszwecken) | ||

|---|---|---|---|

| Draußen | Innen | ||

| C1 | Sehr gering | N/A | Beheizte Gebäude mit sauberer Atmosphäre, z. B. Büros, Geschäfte, Schulen, Hotels. |

| C2 | Klein | Atmosphären mit geringer Verschmutzung. Vor allem ländliche Gebiete. | Unbeheizte Gebäude, in denen Kondensation auftreten kann, z. B. Lagerhallen, Sporthallen. |

| C3 | Mittel | Städtische und industrielle Atmosphären mit mittlerer Schwefeldioxid-Belastung (SO₂). Küstengebiete mit geringer Salinität. | Produktionsräume mit hoher Luftfeuchtigkeit und mäßiger Luftverschmutzung, z. B. Lebensmittelbetriebe, Wäschereien, Brauereien, Molkereien. |

| C4 | Groß | Industrie- und Küstengebiete mit durchschnittlichem Salzgehalt | Chemische Anlagen, Schwimmbäder, Werften für die Reparatur von Schiffen und Booten. |

| C5-I | Sehr hohe (industrielle) | Industriegebiete mit hoher Luftfeuchtigkeit und aggressiver Atmosphäre. | Bauwerke oder Gebiete mit nahezu dauerhafter Kondensation und hoher Verschmutzung. |

| C5-M | Sehr hohe (marine) | Küstengebiete und offene Meeresgebiete mit hoher Salzkonzentration. | Bauwerke oder Gebiete mit nahezu dauerhafter Kondensation und hoher Verschmutzung. |

Haben Sie Fragen?

Möchten Sie mit uns zusammenarbeiten?