Jak powstają wkręty Info-GLOBAL Fastening®

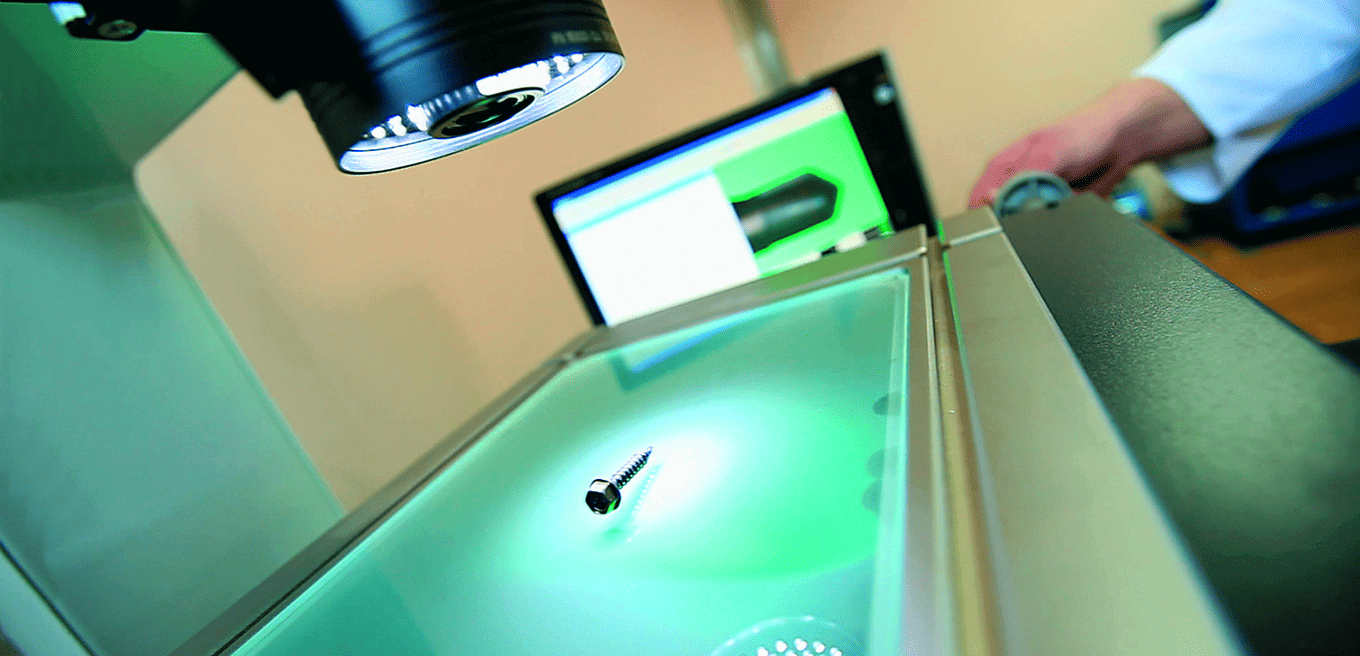

Kolejnym etapem jest proces formowania wkrętów, który obejmuje precyzyjne kształtowanie materiału za pomocą odpowiednich maszyn i narzędzi. W trakcie tego procesu szczególną uwagę przykłada się do precyzji wykonania, aby zapewnić, że każdy wkręt będzie gwarantował trwałość i niezawodność mocowania.

W zależności od wymaganych właściwości, powłoka cynkowa może mieć różną grubość, co wpływa na stopień ochrony przed korozją. Powłoka cynkowa nie tylko zapewnia ochronę przed rdzą, ale także poprawia estetykę wkrętów, nadając im charakterystyczny, srebrzysty wygląd.

Nasze podejście do innowacji

Z uwagi na doskonałe zabezpieczenie antykorozyjne nawet przy maksymalnych obciążeniach i wysokich temperaturach, powłoki specjalne stosowane są głównie w motoryzacji i technice morskiej.

Opierając się na doświadczeniach tych branż i wychodząc naprzeciw oczekiwaniom najbardziej wymagających Klientów, wprowadziliśmy powłokę EsC™ (Ecological Suppressor of Corrosion), która jest używana do zabezpieczania naszych produktów.

Powłoki

Autorska powłoka EsC™

Dzięki doskonałym właściwościom antykorozyjnym, nawet w ekstremalnych warunkach obciążenia i wysokich temperaturach, innowacyjne powłoki specjalne znajdują zastosowanie przede wszystkim w motoryzacji i przemyśle morskim. Czerpiąc z doświadczeń tych sektorów i odpowiadając na potrzeby najbardziej wymagających klientów, opracowaliśmy powłokę EsC™ (Ecological Suppressor of Corrosion), która skutecznie zabezpiecza nasze produkty.

Wkręty narażone na działanie agresywnego środowiska wymagają wyjątkowej ochrony przed korozją, którą zapewnia powłoka EsC™.

Co więcej, niezawierająca chromu szcześciowartościowego formuła sprawia, że wszystkie nasze produkty pokryte EsC™ są bezpieczne w użyciu, zwłaszcza w branżach, gdzie wymagania dotyczące ochrony środowiska są szczególnie ważne.

Najważniejsze cechy powłoki EsC™

- Najskuteczniejsza ochrona przed korozją – w bardzo wysokich temperaturach, dużych obciążeniach i najbardziej agresywnych środowiskach (włącznie z kategorią korozyjności C4)

- Wyeliminowanie korozji kontaktowej powierzchni pokrytej powłoką EsC™ np. z aluminium

- Trwałość – długotrwała ochrona przed uszkodzeniami spowodowanymi przez korozję, co zwiększa trwałość i niezawodność zabezpieczonych elementów

- Wszechstronność – może być stosowana do różnych typów produktów

- Wszystkie produkty pokryte powłoką EsC™ przechodzą test mgły solnej wg PN-EN ISO 9227:2007 – nawet powyżej 1000h bez czerwonej korozji.

Powłoka ceramiczna

Eco-GrePert™

Jest zaawansowaną technologicznie, nieorganiczną, trójwarstwową powłoką ceramiczną opracowaną dla osiągnięcia najwyższej odporności na uciążliwe warunki środowiska, które mogłyby powodować korozję.

Wypiekana powłoka ceramiczna, spajający film chemiczny, powłoka cynkowa na specjalnie utwardzonej stali tworzą innowacyjną i wyjątkową warstwę ochronną, odporną na działanie agresywnych warunków zewnętrznych, takie jak wysokie temperatury, wilgoć.

Struktura powłoki Eco-GrePert™ jest idealnym rozwiązaniem w branżach, które wymagają długotrwałej ochrony elementów metalowych.

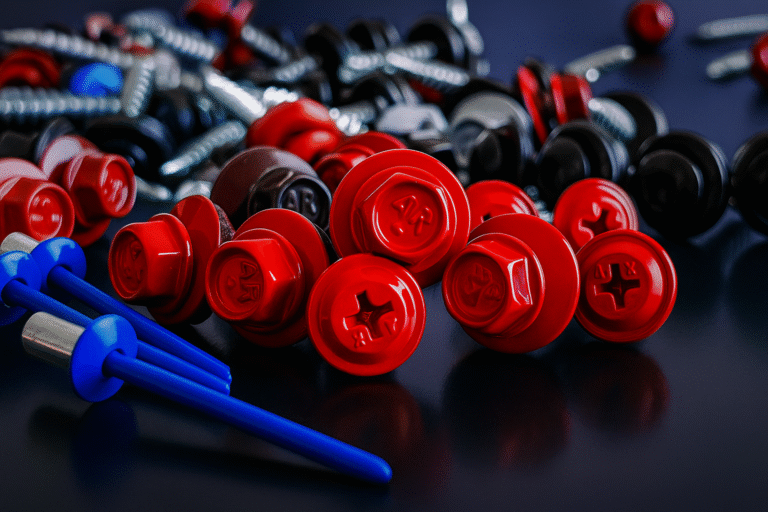

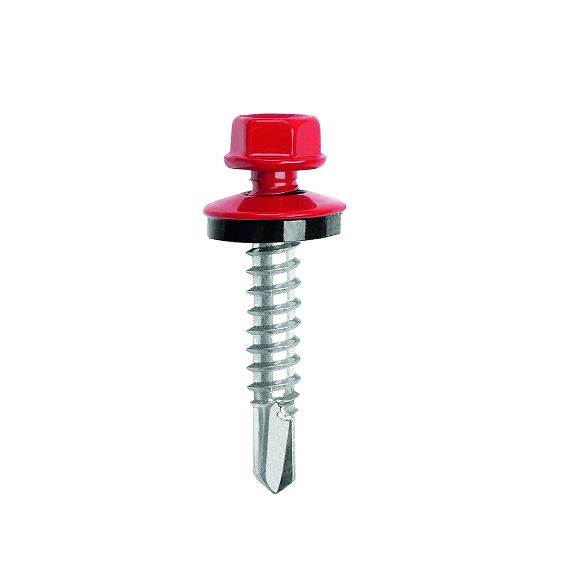

Powłoka lakiernicza

Dzięki nowoczesnym liniom do malowania proszkowego, powłoka na wkrętach charakteryzuje się wyjątkową trwałością i odpornością na uszkodzenia mechaniczne. Utwardzany w wysokiej temperaturze proszek poliestrowy stanowi dodatkową barierę ochronną przed korozją.

Ponadto, powłoki mogą być dostępne w różnych kolorach, co umożliwia ich estetyczne dopasowanie do koloru pokrycia dachowego i wymagań klienta, przy jednoczesnym zachowaniu wysokiej jakości i odporności na czynniki zewnętrzne.

Wkręty malowane ręcznie lub metodą „na mokro” nie zapewniają odpowiedniej jakości powłoki, która może szybko odpaść lub ulec zniszczeniu podczas montażu, dlatego wszystkie dostarczane przez nas łączniki malujemy wyłącznie sami.

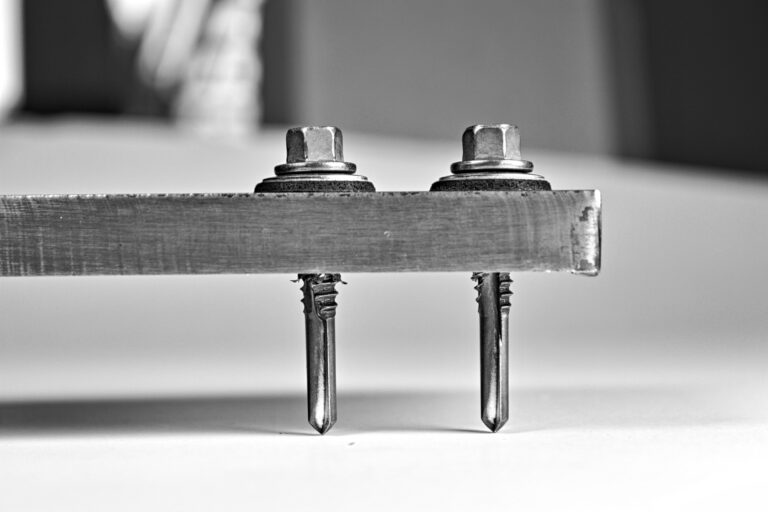

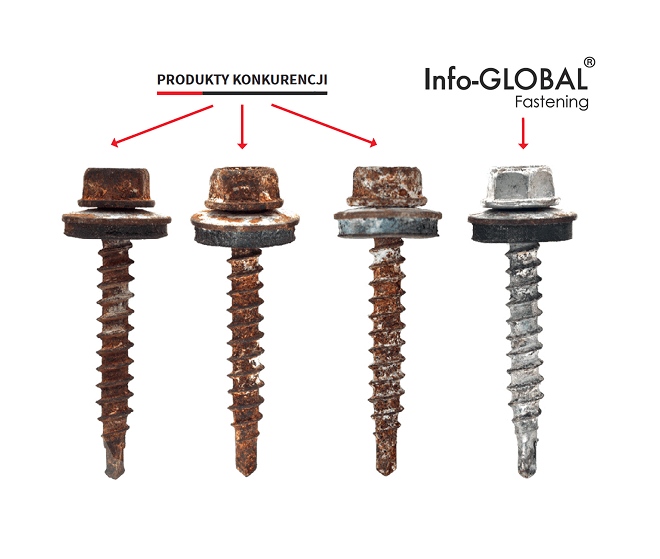

Wkręty po 144 godzinnej kąpieli w roztworze solnym

Odporność wkrętów na korozję

Powłoki o grubości 12 mikronów i 24 mikrony to optymalny balans między ochroną przed korozją a zachowaniem wysokiej wytrzymałości na uszkodzenia mechaniczne. Z powodzeniem są stosowane w budownictwie i przemyśle związanym z obróbką metali.

Najpopularniejszą powłoką jest ta o grubości 12 mikronów, chroni wkręty przed korozją, zabezpieczając je przed rdzewieniem i degradacją, co wydłuża ich żywotność. Dzięki tej ochronie, wkręty zachowują swoje właściwości, zapewniając stabilne mocowanie blach i konstrukcji przez długi czas. Dodatkowo, odpowiedniej jakości powłoka poprawia odporność na działanie soli, chemikaliów i innych substancji, które mogą występować w warunkach przemysłowych i na zewnątrz.

Tabela korozyjności

| Kategoria korozyjności wg PN-EN ISO 12944-2 | Przykłady środowisk typowych dla klimatu umiarkowanego (tylko informacyjnie) | ||

|---|---|---|---|

| Na zewnątrz | Wewnątrz | ||

| C1 | Bardzo mała | Nie dotyczy | Ogrzewane budynki z czystą atmosferą, np. biura, sklepy, szkoły, hotele. |

| C2 | Mała | Atmosfery w małym stopniu zanieczyszczone. Głównie tereny wiejskie. | Budynki nieogrzewane, w których może mieć miejsce kondesacja, np. magazyny, hale sportowe. |

| C3 | Średnia | Atmosfery miejskie i przemysłowe, średnie zanieczyszczenie tlenkiem siarki (IV). Obszary przybrzeżne o małym zasoleniu. | Pomieszczenia produkcyjne o dużej wilgotności i pewnym zanieczyszczeniu powietrza, np. zakłady spożywce, pralnie, browary, mleczarnie. |

| C4 | Duża | Obszary przemysłowe i obszary przybrzeżne o średnim zasoleniu. | Zakłady chemiczne, pływalnie, stocznie remontowe statków i łodzi. |

| C5-I | Bardzo duża (przemysłowa) | Obszary przemysłowe o dużej wilgotności i agresywnej atmosferze. | Budowle lub obszary z prawie ciągłą kondesacją i dużym zanieczyszczeniem. |

| C5-M | Bardzo duża (morska) | Obszary przybrzeżne i oddalone od brzegu w głąb morza o dużym zasoleniu. | Budowle lub obszary z prawie ciągłą kondesacją i dużym zanieczyszczeniem. |

Masz pytania ? Chcesz podjąć współpracę ?